Содержание статьи

Внедрение современных технологий позволяет разнообразить обустройство жилых и промышленных зданий, в том числе и полов. Одним из необычных видов напольного покрытия является наливной пол из эпоксидной смолы. Это красивое, экологически чистое, очень прочное покрытие все чаще встречается в общественных местах с большим скоплением людей, учреждениях, больницах, а также стало популярным при устройстве полов в гражданском строительстве жилых массивов.

Что такое эпоксидная смола

Для начала нужно разобраться, что же из себя представляет эпоксидная смола как материал. Эпоксидная смола — разновидность синтетической смолы, олигомерное соединение эпихлоргидрина с различными фенолами и маслами.

Эпоксидная смола

Для практического применения смолы обязательно нужен отвердитель (например, отвердителя марок УП-620, ПЭПА, ТЭТА, ДТБ-2, ЭТАЛ-45М и тд.), после добавления которого эпоксидная смола переходит в твердое, нерастворимое состояние. Без отвердителя эпоксидка останется жидкой.

Достоинства и недостатки эпоксидных полов

Плюсы:

- Простая эксплуатация;

- Ремонтопригодность (в случае появления трещин или царапин, что случается довольно редко, реально быстро замазать изъян кистью, смоченной в эпоксидной смоле, и дать просохнуть). Единственная трудность — подобрать цвет состава в тон существующего пола;

- Большая стойкость к химическим веществам, агрессивной химии, растворителям;

- Повышенная влагостойкость (такие полы набирают обороты в обустройстве лабораторий, помещений с повышенной влажностью — душевых, ванных комнатах, кухнях);

- Таким полам не страшны значительные перепады температур;

- Отсутствие швов, стыков при заливке, беспыльность работ;

- Долговечность, срок годности при правильной эксплуатации неограничен;

- Многообразие цветовой гаммы в дизайне;

- Не требует дополнительной гидроизоляции — такие полы сами являются прекрасной гидроизоляцией.

Пол из эпоксидки — варианты дизайна

Минусы:

- Под воздействием ультрафиолетовых лучей со временем наблюдается пожелтение поверхности;

- Высокая стоимость материалов и работ;

- Такой пол очень трудно демонтировать, проще сверху положить новое покрытие.

Варианты эпоксидных полов в зависимости от нагрузки

- Пропитка для бетонной поверхности. Применяется для защиты бетона от влаги, пыли, разрушений. Глубина покрытия до 0,6 мм. Область применения — пищевые склады, автосервисы, холодильные камеры и тд.;

- Тонкослойное покрытие из эпоксидки. Применяется с целью увеличения срока эксплуатации для помещений со средней нагрузкой. Толщина покрытия — не более 0,3 мм. Область применения — больницы, школы, административные здания и тд.;

- Наливной пол из эпоксидки. Имеет большой диапазон применения от полов в промышленных помещениях до жилых комплексов. Толщина покрытия от 1,5 мм до 5 мм.

- Кварцевый наливной эпоксидный пол.

Кварцевые эпоксидные полы

Применим в промышленных цехах с повышенной нагрузкой. Осуществляется путем добавления в эпоксидную смолу кварцевого песка, что придает полу особую прочность с антискользящим свойством;

- Антистатический эпоксидный пол. Применяется в местах с повышенной пожароопасностью — в электронной промышленности, серверные помещения, операционные в больницах, склады со взрывоопасными веществами, лаборатории. Характеристики такого пола обусловлены включением в состав углеродных нанотрубок (углеродных волокон на основе графита), которые имеют электрорассеивающий эффект. Толщина такого покрытия — не более 1 мм.

Выбор состава для заливки пола

В зависимости от вида и количества отвердителя различают смолу холодного и горячего отверждения.

- Горячее отверждение применяют для пола с высокими физическими нагрузками и большим химическим воздействием.

- Холодное отверждение применимо на небольших площадях, в бытовых и административных помещениях, со средней и малой нагрузкой на поверхность.

Для удобства, исходя из зон применения, эпоксидные смолы делятся на:

- Конструкционные (строительство, ремонты, судостроение, тюнинг и тд.);

- Декоративные (в производстве мебели, картин, украшений, скульптур и тд.).

Конкретно в этой статье мы рассмотрим самые распространенные конструкционные эпоксидные смолы для наливного пола.

ЭД-20

Это самая популярная двухкомпонентная смола, прозрачная жидкость желтоватого оттенка, для которой применяются универсальные ПЭПА и ТЭТА отвердители.

ЭД-20 Эпоксидная смола

Этот вид смолы достаточно вязкий, поэтому при работе с ней приходится использовать различные растворители. Смола легко окрашивается в любой цвет, эластична, стойка к агрессивным средам, не вызывает коррозии, обладает диэлектрическими свойствами и высокими прочностными характеристиками. По степени воздействия на организм человека относится ко 2-му классу опасности (ГОСТ 12.1.007-76; при работе с ней необходимо использовать индивидуальные средства защиты, спецодежду, помещения должны быть оснащены хорошей вентиляцией).

Технические характеристики

- Плотность 1,16-1,25 кг/мᵌ;

- Прочность при растяжении 40-90 Мпа;

- Прочность при изгибе 80-140 Мпа;

- Температура полимеризации — 20ᵒС;

- Время полимеризации 1,5 часа;

- Соотношение смола/отвердитель — 7:1;

- Водопоглощение за 24 часа 0,01-0,1%;

- Теплостойкость 55-170ᵒС;

- Вязкость 4000МПа*с;

- Срок хранения материала: смола — 1,5 года, отвердитель — 2 года.

Данная марка эпоксидной смолы регламентируется ГОСТом 10587-84 «Смолы эпоксидно-диановые неотвержденные».

KER-828

KER-828 Эпоксидная смола

Это смола общего назначения, производства Kumho P&B Chemicals (Южная Корея), считается аналогом ЭД-20, но более дорогая. Отвердители: ТЭТА, КСА, ZT и другие. По 5-бальной шкале фотостойкости имеет показатель 2 балла, то есть она может со временем пожелтеть от воздействия ультрафиолета. Но применение отвердителя ZT позволит этого избежать, так как в его состав входит УФ-фильтр.

Технические характеристики

- Вязкость 1200-1400 МПа*с (более текучая, чем ЭД-20);

- Плотность 1,16 кг/мᵌ;

- Время полимеризации 1,2 часа;

- Время желатинизации 8 часов;

- Цветность (по шкале Гарднера) — 1 (более прозрачна, чем ЭД-20);

- Время отверждения 24-48 часов;

- Рекомендуемый отвердитель КСА60 в пропорции 3:2.

Данная эпоксидная смола производства Kumho P&B Chemicals, Южная Корея.

Технопол

Эпоксидная смола Технопол

Наиболее износостойкая, глянцевая, двухкомпонентная смола производства ООО «РУСЭКОХИМ», подходит для бетонных, цементно-песчаных и металлических поверхностей. Рекомендована для производственных помещений пищевой и медицинской промышленности, торговых залов, гаражей, учебных заведений и тд. Выдерживает большие механические нагрузки, не боится воздействия химических реактивов, эластична, прочна. Для экономии материала и придания нескользящего эффекта рекомендуется добавление в состав смолы кварцевого песка.

Толщина покрытия: для обеспыливания и защиты бетона — 0,5-1мм, бытовой пол 3мм, промышленный пол до 6мм.

Технические характеристики

- Прочность к истиранию 10 кг/мкм;

- Время высыхания 24 часа, полная полимеризация 72 часа;

- Допускаемая нагрузка 250-300 кг/см²;

- Температура эксплуатации от -50ᵒС до +50ᵒС

Данная марка эпоксидной смолы регламентируется ТУ 2312-003-82207624-2008.

ТОП-8 российских производителей эпоксидной смолы

- Завод им. Свердлова, г. Дзержинск, Нижегородская обл., Россия;

- Завод органических продуктов, г. Дзержинск, Нижегородская обл., Россия;

- ООО «Котласский химзавод», г. Коряжма, Архангельская обл., Россия;

- АО «Химэкс Лимитед», г. Санкт-Петербург, Россия;

- Тамбовский пороховой завод, г. Котовск, Тамбовская обл., Россия;

- АО «ЭНПЦ Эпитал», г. Москва, Россия;

- ПАО АНК «Башнефть», нефтяная компания, г. Уфа, Россия;

- ООО «РусЭкоХим», РУ-Смола, г. Санкт-Петербург, Россия.

Как правильно выбрать отвердитель

Эпоксидная смола в сочетании с отвердителем образует состав с уникальными полимерными характеристиками. В результате смола приобретает прочное, нерастворимое и неплавкое состояние. Смолу в чистом виде не используют. Очень важно правильно подобрать отвердитель, от этого зависит окончательное качество напольного покрытия.

Классификация отвердителей

Отвердители делятся на:

- Кислотные — такие составы содержат дикарбиновую кислоту, при смешивании со смолой застывают при температуре +200ᵒС, обладают высокими диэлектрическими характеристиками, устойчивостью к влаге и резким перепадам температуры.

- Аминные — в состав входят полиэтиленполиамин, триэтилентетрамин, полиамины, бисфенол А и др. Выделяет запах аммиака, отверждение происходит при комнатной температуре, поэтому для бытового применения выбирают именно аминный состав отвердителей.

Нужно строго соблюдать пропорции, указанные в инструкции. Рекомендуют в начале работы провести тестовую пробу на застывание, смешав небольшое количество смолы и отвердителя, и нанести на незаметный участок поверхности. Это позволит избежать ошибки при смешивании компонентов и не испортить все количество материала.

Смолу разогревают на водяной бане до температуры выше комнатной (+35-40ᵒС), при этом избегая закипания. В емкость со смолой вливают отвердитель в нужной пропорции, и тщательно перемешивают в течение 2-5 минут. Случайное попадание воды в смолу с отвердителем приведет к полной потере свойств приготовленного материала.

Традиционные отвердители

Традиционные отвердители: ПЭПА, ТЭТА, ДТБ-2

Самыми популярными и бюджетными отвердителями для эпоксидной смолы являются:

- ПЭПА (полиэтиленполиамин);

- ТЭТА (триэтилентетрамин);

- ДТБ-2.

ПЭПА

Вязкая жидкость от желтого до коричневого цвета, имеет достаточно резкий запах (нужно работать в хорошо проветриваемом помещении). Рабочая температура +18ᵒС и более. Соотношение смолы и отвердителя 10:1. Это самый дешевый вариант отвердителя на данное время, не подходит для монтажа прозрачного пола. Боится низких температур. В основном, ПЭПА применяют для отверждения смолы ЭД-20. Технический документ: ТУ-2413-357-0020-3447-99.

ТЭТА

Однородная, прозрачная, бесцветная жидкость, требует очень тщательного перемешивания со смолой. Соотношение 10:1. Можно работать при комнатной температуре. Подходит практически для любых видов эпоксидных смол. Технический документ: ТУ-6-02-1099-83.

ДТБ-2

Сложная смесь аминоэфиров, жидкость желтого цвета низкой вязкости. Рабочая температура от +10ᵒС. Использование этого вида отвердителя позволяет достичь высокой ударопрочности, влагостойкости, низкой истираемости готового покрытия. ДТБ-2 в основном применяют для смешивания с эпоксидкой при устройстве наливных полов и заливочных компаундов. Соотношение смолы и отвердителя 10:4. Технический документ: ТУ-6-05-241-224-79.

Современные отвердители

Современные (модифицированные) составы отвердителей эпоксидной смолы исключают большинство недостатков традиционных отвердителей, но имеют более высокую цену. Они обладают высокие прочностные и визуальные характеристики в готовом виде.

Современные отвердители

Ниже представлен список самых распространенных модифицированных отвердителей.

- М-4 — красно-коричневая, иногда темно-синяя, вязкая жидкость, соотношение со смолой 10:2. Рабочая температура от +5ᵒС;

- 921; 921ОП; 921Т — жидкость с низкой вязкостью; готовый пол получится стойким к повреждениям и УФ-излучению. Соотношение смолы и отвердителя 10:4,5;

- УП-620 — обладает высокой влагостойкостью, применяется для помещений с повышенной влажностью. Рабочая температура от +15ᵒС. Соотношение смолы и отвердителя 10:1,5;

- АФ-2 — смесь фенола, амина и формальдегида, применяется при высокой влажности и низких температурах. Соотношение 10:2,5;

- Этал-45М — для отверждения эпоксидной смолы при устройстве защитной пропитки бетонных оснований, металлоконструкций и пластика. Работает при минусовой температуре. Соотношение 10:4, нетоксичен, повышенная устойчивость к агрессивным средам.

Технология нанесения

Для начала необходимо выполнить ряд подготовительных мероприятий.

Предварительные работы

- Очистить поверхность пола от пыли, грязи, мусора;

- Если есть сильно поврежденное старое покрытие, его нужно демонтировать;

- Учесть, что заливать эпоксидкой по новой бетонной стяжке можно после выдержки 25-28 суток, при остаточной влажности бетона не более 2-3%;

- Старый бетонный пол обезжирить от следов жира, масла, разных моющих средств и защитных пленок;

- Неровности более 1-2 мм и трудновыводимые пятна прошлифовать, или вырубить с последующей заделкой и шлифовкой;

- Влажность воздуха в помещении, где проводится ремонт, не должна превышать 80%;

- Рекомендуемая температура для работы с наливным эпоксидным полом от +5ᵒС до 25ᵒС;

- Тщательно удалить заводскую смазку с новых инструментов (шпателей, валиков, миксеров для смешивания и тд.);

- При работе с эпоксидной смолой и отвердителем необходимо использовать индивидуальные средства защиты, сменную обувь с жесткой подошвой, респиратор;

- Для смешивания компонентов выделить рабочую «грязную» зону, застелить ее полиэтиленовой пленкой, чтобы избежать попадания отдельных капель смолы или отвердителя на поверхность, где производится заливка, иначе могут возникнуть вздутие и отслоение материала;

- Обработать бетонную поверхность грунтовкой для увеличения адгезии с эпоксидкой, минимум в два слоя с интервалом не менее 12-15 часов между слоями.

Заливка пола эпоксидной смолой

При устройстве пола из эпоксидной смолы непосредственно момент заливки делится на несколько этапов:

Структура наливного эпоксидного пола

- Грунтовка эпоксидным грунтом (базовый слой);

- Шпатлевание;

- Подстилающий (декоративный) слой;

- Финишный (лицевой) слой.

Базовый слой

Эпоксидная грунтовка

Формируется путем нанесения на бетонную поверхность грунтовки из эпоксидки в 1-2 слоя, для заполнения микроскопических трещин и пор, создания адгезионного слоя и упрочнения покрытия. Выдержка грунтовочного слоя при температуре +20ᵒС составляет 18-22 часа. Расход в зависимости от пористости базовой поверхности 0,25-0,35 кг/м². Грунт смешивают с отвердителем по инструкции, сразу перед нанесением, так как время жизни готовой смеси не более 50 минут.

Шпаклевание

Шпаклевка эпоксидная

Если в этом есть необходимость, выполняется после грунтовки, для заделки глубоких раковин и трещин. В основном, это порошковая или пастообразная смесь из эпоксидной смолы, отвердителя, стекловолокна, деревянных опилок и других компонентов, плотностью 0,85 г/см. Застывший слой шпаклевки устойчив к агрессивной химии, растрескиванию, и является достаточно прочным. Расход приблизительно 2-5 кг смеси на 1м² при толщине шпаклевания в 1мм.

Декоративный слой

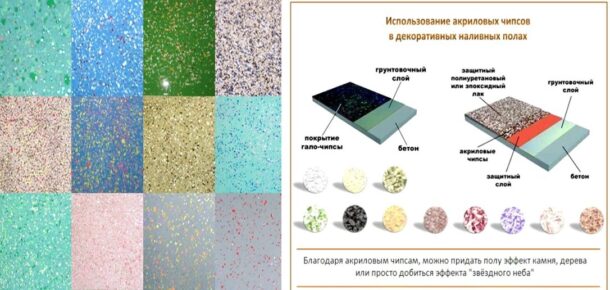

Использование чипсов (флоков) в устройстве эпоксидного пола

Необходим для реализации задуманного вами дизайнерского стиля. Для этого используются флоки (чипсы), глиттеры, различные блестки, а также морские ракушки, фотографии, монеты, рисунки, наклейки, трафареты, печатные полиграфические 3D изображения. Декоративный слой можно укрепить добавлением кварцевого песка в раствор смолы. Расход флоков (чипсов, блёстков) в зависимости от желаемого результата от 0,04 кг до 0,7 кг на 1м². Чипсы произвольно разбрасывают горстями на только что нанесенный тонкий слой эпоксидной смолы толщиной до 0,5мм.

Заливка монет эпоксидной смолой при устройстве наливного пола

Монеты (или ракушки, декоративные камешки и тд.) крепятся к полу эпоксидным герметиком, смешанным с УФ-блокатором.

Финишный слой

Финишный (лицевой) слой заливается после полноценной выдержки предыдущего, распределив эпоксидный раствор равномерно по всей площади участка с помощью гладких валиков из нейлона или велюра. Удаление воздушных пузырей осуществляется игольчатым валиком. Толщина последнего эпоксидного слоя 1-2 мм. Окончательное затвердение поверхности происходит за 16-24 часа.

Необходимые инструменты для заливки пола

Для нормальной безостановочной работы необходимо заранее позаботиться о закупке необходимого инструмента.

Перечень необходимых инструментов при заливке пола из эпоксидки

Перечень инструментов

- Валик с ворсом 12-14мм;

- Игольчатый валик;

- Стальной шпатель (несколько штук разной толщины);

- Ракля (шириной до 40 см.);

- Миксер строительный;

- Смеситель для миксера;

- Емкости для смешивания компонентов;

- Специальная обувь — краскоступы;

- Металлические маячки;

- Строительный пылесос;

- Перчатки, респираторы.

Основные ошибки при заливке

Если вы не уверены на 100% в своих способностях и мастерстве и для вас заливка эпоксидного пола это совершенно новая тема в ремонте — пригласите квалифицированных специалистов!

Основными ошибками при устройстве наливного пола являются:

- В процессе подготовки основания нельзя промывать поверхность водой, это увеличит уровень влажности;

- Тяжелые предметы на новый эпоксидный пол можно устанавливать только после полного «созревания» покрытия, то есть минимум через 120 часов, а не тогда, когда появляется возможность ходить по полу (24-48 часов);

- Нельзя игнорировать появление пузырей в нанесенном растворе эпоксидки. Эта проблема возникает при плохом перемешивании компонентов, при холодном влажном воздухе в помещении, при плохо очищенном основании и тд. Решение: зашлифовать нужный участок шлифмашинкой, заново загрунтовать и заполнить эпоксидным составом;

- Слой эпоксидного пола толщиной более 7мм может потрескаться. Оптимальная толщина 3-5мм;

- Чтобы качественно очистить бетонную поверхность основания, воспользуйтесь промышленным или хотя бы бытовым пылесосом, во избежание попадания под наливной пол мусора;

- Обнаружение на готовом полу разводов, белых пятен, помутнения цветовой гаммы говорит о том, что в смесь или на рабочую поверхность попал жил или масло, а также что компоненты раствора были плохо перемешаны;

- Некоторые специалисты экономят на этапе грунтования или вообще от него отказываются. Отказ от грунтовки может привести к отслоению всего пола.

Эпоксидный пол и система «теплый пол»

Эпоксидные полы с электрическим подогревом

Эпоксидные полы относятся к полимерным наливным полам. В последнее время этот вид полов становится все более популярным из-за своих отличных физико-механических показателей. Эпоксидные полы прочны, долговечны, и по внешнему виду напоминают линолеум без утеплителя.

Поэтому, чтобы утеплить такой пол, применяют электрические или водяные системы обогрева. Такая система закрывается цементной стяжкой, а уже после полного «созревания» стяжки сверху выполняется любое наливное покрытие, в том числе и эпоксидное.

Несколько важных моментов в устройстве теплого эпоксидного пола:

- Установленная система обогрева обязательно выключается перед заливкой слоя наливных полов (за сутки до начала устройства и в течение 2-3 суток после окончания);

- Во время работы не должно быть сквозняков, влажность в помещении не должна превышать 50-60%, а рабочая температура — не более 20ᵒС. При несоблюдении данных показателей на поверхности полимерного пола могут возникнуть разводы, ряби, скопления пузырей и тд.;

- Цементная стяжка должна полностью просохнуть (остаточная влажность не более 3%);

- Прочность готовой стяжки (с вмонтированной в нее системой теплого пола) должна иметь показатели не менее В15 (при использовании бетона марки М200).

ИТОГ

В целом, эпоксидные полы очень долговечны, и их не нужно будет менять так часто по сравнению с другими видами напольных покрытий. Главное, в работе с эпоксидной смолой четко придерживаться технологической инструкции от завода-изготовителя.

За такими полами легче ухаживать из-за отсутствия швов и устойчивости к химии. Они получили широкое распространение при устройстве полов на европейских промышленных предприятиях. Это обусловлено тем, что даже при достаточно большой первоначальной стоимости эпоксидные полы в перспективе на будущее экономят затраты на обслуживание и ремонт примерно 125 млн евро в год.